其它

臺灣木藝產業的展望

豐園北科大木創中心主任 / 楊明津 YANG MING-CHIN / 2014_0430

出至interwood / WOODWORING & FURNITURE DIGEST(wdf)木工家具雜誌 July 2014

-

摘要

臺灣在國際上曾經享有「家具王國」的稱譽,木工工業技術極具競爭優勢,技職教育也培養技藝精湛的木工選手為國爭光,回顧過去傳統產業遭受全球經濟不景氣的衝擊,快速外移到低廉工資的大陸投資,接著再轉進東南亞國家,臺灣木工工業技術人才幾乎斷層。這段期間國內創新設計漸成主流,年輕學子的創意在國際設計舞台上發光發亮,欣喜的背後也讓我們擔心創意設計是否產生經濟價值,台灣年輕人豐富的創意將是未來木藝產業重要的軟實力,這些創意新苗必須在木工技藝的土壤裡孕育,才能茁壯開花結果而生生不息。因此,培育木工工業技術人才乃是當務之急,一方面落實創新設計商品化,另方面支援木藝產業並創造臺商返鄉投資的有利條件。在此,展望臺灣木藝產業傳承手工技藝,結合文化價值與地方觀光。展望臺灣木藝產業扎根工業技術,落實創新價值與技職教育。展望臺灣木藝產業發展先進科技,回歸自然健康與國際接軌。

-

前言

工藝的涵義係將人類的創意運用已有的技藝,將材料變成滿足人類物質與精神層面需求的產品;廣義木藝是木材工藝的簡稱,狹義木藝是木工工藝的簡稱,木工工藝已有的技藝包括手工技藝、工業技術與現今科技,本文就木工技藝的演進探討臺灣木藝產業的展望。

-

手工技藝的傳承

工藝在中學教育目標為生活基本技能的養成與學生職業性向的測驗,1991年參觀德國紐倫堡玩具國際展時,在德國友人家住了幾天,身為醫生的主人得意地介紹幾件家具,在自己的地下室木工場製作,可見中學工藝教育的成功。臺灣於民國1963年將當時的「勞作」更名為「工藝」,民國1995年「工藝」改為「生活科技」,工藝在中學教育的成效未如預期,而技職教育則成就不少產業界的精英與優秀的傳承師資,也培養出技藝精湛的木工選手為國爭光,這是臺灣的驕傲。

手工技藝逐漸地被工業技術與現今科技所取代,手工技藝對於木藝產業仍然扮演著不可或缺的角色;其重要性在於人類技藝的傳承,木材加工的基礎,精緻產品的關鍵,創新設計的靈感來源。在追求生活返璞歸真與崇尚自然的潮流下,更值得讓我們思考手工木藝產業的發展;或許思索手工技藝的優勢可以找到答案。在此,列舉手工技藝創新設計與手工技藝結合觀光產業的實例,也許有些答案。

2012年自助旅遊到奧地利的Hallstatt美麗小鎮,看到一位洋溢快樂的年輕人,充滿熱忱專注地進行木工車床操作(圖4),這個畫面讓人感到幸福莫過於如此,想像著年輕人在工坊發揮他的創意與技術,陳列幾十件實用與裝飾的木藝品讓觀光客選購,他做出了對社會的貢獻也過著安居樂業的生活,用樹枝以車床簡單加工的快樂小豬(圖5),不就是他簡單而快樂的生活寫照。 |

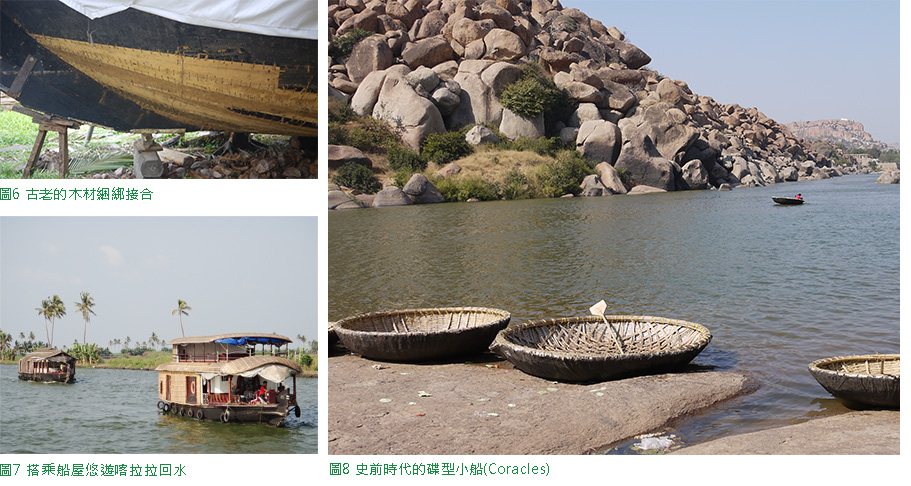

今年遊歷南印度阿勒皮(Alleppey),無意中造訪了正在整修船屋(House Boat)的師傅,他熱心地導覽解說他整修的船內結構,強調引擎的位置必須符合政府規定以避免噪音,船屋採用木材、竹材、椰殼纖維與棕櫚樹葉等天然原始的材料所建造,木材船身與內部結構輔以很古老的木材綑綁接合技術(圖6),搭乘船屋悠遊喀拉拉回水(Kerala Backwaters)的觀光收入是當地的重要經濟來源(圖7)。再遊歷到南印度亨比(Hampi)村落,體驗搭乘碟型小船(Coracles)的樂趣,碟型小船採用天然原始的蘆葦或樹枝編織框架再以皮革覆蓋,被認為史前時代已經存在,早期使用於公共交通,現在則成為遊客有趣的休閒兼交通工具(圖8)。  |

-

工業技術的扎根

|

回顧1987年臺灣木製家具產業代工製造出口達到巔峰,同時也遭受全球經濟不景氣的衝擊,快速外移到低廉工資的大陸投資,臺灣木工工業技術因而幾近停滯不前,人才培育也幾乎斷層。2005年臺商在大陸漸失生產優勢,臺商再度轉進到東南亞國家,同時也極需臺灣木工技術員、工程師、設計師等人才加入。這段期間台灣創新設計教育漸成主流,年輕學子的創意在國際設計舞台上發光發亮,欣喜的背後也讓我們擔心創意設計是否產生經濟價值,經常有人提到這些創意設計為何未能商品化而融入我們的生活中,也許在市場定位、成本競爭、行銷通路、品牌形塑的價值鏈的環節上出現瓶頸,其關鍵應該在於創意設計如何轉化成生產合理化或具備競爭力的商品。因此,培育木工工業技術人才乃是當務之急,一方面落實創新設計商品化,一方面支援木藝產業並創造台商返鄉投資的有利條件。

木工工業專業包括木材特性、結構設計、工程製圖、機械加工、製造程序、刀具設計、工模設計、膠合、塗裝等技術,例如玩偶的家公司生產藝術球與藝術方塊(圖10),技術上需解決木材異方性收縮膨脹率差異所造成構件與孔徑尺寸的問題,需改善木材水性染色的量產技術,需設計構件之間的接合方法。木工機械包括傳統木工機械、數位化木工機械與機電整合自動化生產線,機械加工技術必然考慮機械、材料、刀具、工模(Jigs)之間的關係,傳統木工機械輔以快速設定技術(Single Set-up)適合多樣少量的生產模式,數位化木工機械進行精密或特殊的加工型態,機電整合自動化生產線則針對標準化的產品而規劃。過去傳統家具產業在大溪、鹿港、臺南等地形成聚落,臺灣曾經是代工木製家具外銷的家具王國,木製家具產業分布全省,木工工業技術極具競爭優勢。現在面臨人才幾乎斷層的窘境,我們期待技職教育重視木工工業人才的培育,也期待臺商返鄉傳承過去的經驗,整合產官學研的資源與能量,扎根厚實臺灣的木工工業技術,木藝產業包括家具、玩具、文具、生活用品等,臺灣中部是木材加工、木工機械、漆藝的產業聚落,也許在這裡結合年輕人的創意設計,期待在國際舞臺上再創佳績。 木工工業專業包括木材特性、結構設計、工程製圖、機械加工、製造程序、刀具設計、工模設計、膠合、塗裝等技術,例如玩偶的家公司生產藝術球與藝術方塊(圖10),技術上需解決木材異方性收縮膨脹率差異所造成構件與孔徑尺寸的問題,需改善木材水性染色的量產技術,需設計構件之間的接合方法。木工機械包括傳統木工機械、數位化木工機械與機電整合自動化生產線,機械加工技術必然考慮機械、材料、刀具、工模(Jigs)之間的關係,傳統木工機械輔以快速設定技術(Single Set-up)適合多樣少量的生產模式,數位化木工機械進行精密或特殊的加工型態,機電整合自動化生產線則針對標準化的產品而規劃。過去傳統家具產業在大溪、鹿港、臺南等地形成聚落,臺灣曾經是代工木製家具外銷的家具王國,木製家具產業分布全省,木工工業技術極具競爭優勢。現在面臨人才幾乎斷層的窘境,我們期待技職教育重視木工工業人才的培育,也期待臺商返鄉傳承過去的經驗,整合產官學研的資源與能量,扎根厚實臺灣的木工工業技術,木藝產業包括家具、玩具、文具、生活用品等,臺灣中部是木材加工、木工機械、漆藝的產業聚落,也許在這裡結合年輕人的創意設計,期待在國際舞臺上再創佳績。 |

-

現今科技的發展

科技的進步有時帶來環境的衝擊與人類健康的影響,全球開始重視碳足跡(Carbon Footprint)的評估與揮發性有機化合物(VOC)的檢驗,臺灣也積極推廣植物油、礦物油、水性漆、生漆等天然塗料技術。在此介紹這幾年熱門的3D列印機、木材熱處理與曲木加工等三項技術。

1980年日本名古屋市工業研究所、大阪工業技術研究所、美國3M公司、美國UVP公司等,紛紛提出各自發展的快速成型技術(RP),固化材料與方式有所差異,多層固化產生實體的原理一致,1986年美國3D Systems推出立體光固快速成型設備(Rapid Prototyping, SLA),快速成型技術進入實用階段。目前已有十幾種不同方法,例如立體光固法(SLA)、疊層製造法(LOM)、選擇燒結法(SLS)等,其中立體光固快速成型是使用最早與廣泛的技術,發展到今天已成為熱門的3D列印機技術。1998年筆者負責北科大工業設計系購置的美國3D Systems快速原型設備,進行3C產品、珠寶、工業護目鏡、家具配件等產業委託成型,其主要目的乃是藉此原型轉化成快速模具,完成少量生產樣品以進行檢驗與參展,精確度與功能性頗佳,只是設備造價500萬,所需光敏樹脂與雷射器都是昂貴的耗材,木藝商品少量生產無須快速原型設備,這項技術也很難實現木材天然質感與紋理之美。

1930年德國、美國、芬蘭、法國、荷蘭陸續進行木材熱處理的研究工作,木材熱處理(Heat-stabilized wood)技術逐漸成熟而受到重視,直到1990年代才開始陸續成立商業化經營模式,芬蘭Thermo Wood以水蒸氣做為媒介,荷蘭Plato Wood使用水蒸氣與加熱空氣的混合方式,法國Rectification Wood以N2、CO2等惰性氣體做為加熱媒介,德國OHT Wood以熱油做為熱傳遞媒介,挪威Kebony使用壓力、真空和熱處理將製糖液體副產品與木材的細胞組織結合。近年來,台灣與大陸也進行木材熱處理技術的研究與投資,依據歐洲標準化委員會CEN/TS 15679技術規範定義;熱處理木材為在氧氣比例減低的條件下,經160~230℃溫度熱處理,使得木材細胞壁化學組織成分及物理性質改變的木材,稱為熱處理木材。

木材熱處理或許具備以下優點:

1.提升木材防蟲防腐和耐候性。

2.提升木材的尺寸安定性。

3.針葉樹材表面顏色變深類似闊葉樹種色澤。

4.無化學藥劑,友善環境且減少對人體的危害。

5.提高小徑木的應用價值。

筆者做過數次實驗,熱處理木材確實具有尺寸安定性的優點,是否我們也應該思考同時也失去木材調節室內濕度的優點。

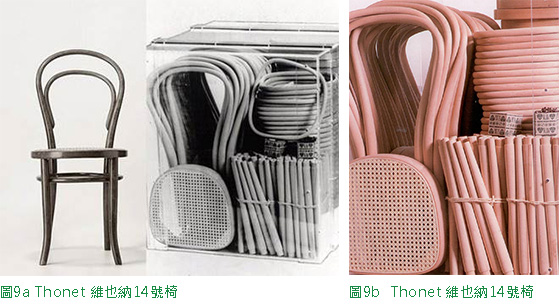

曲木加工技術關鍵在於加熱與加壓的條件與方式,傳統熱燻曲木加工技術使用火焰直接加熱傳達到木材組織(圖11),托納蒸氣曲木加工技術透過蒸氣加熱改善彎曲效果,1998年筆者舉辦家具產業歐洲考察團時曾參訪德國托納公司(圖12、13),當時公司也採用積層曲木加工技術(圖14),也開始發展結合異材質的家具設計。現今科技所使用的曲木加工技術則應用壓縮木材(Heat-stabilized Compressed wood)技術,此壓縮木材技術文件出現在1917年柏林帝國專利局(Imperial Patent Office)的專利裡,記載著讓木材長期保持可彎曲特性的方法,其方法是木材先蒸氣加熱軟化細胞壁的狀況縱向加壓,木材必須使用堅固護套包覆以防止加壓時產生木材彎曲,當木材冷卻乾燥後,木材不再恢復原先的長度,同時可以長期保持其可彎曲特性。2003年義大利公司註冊商標Bendywood®沿用此專利,生產「易彎木」行銷全球 ,強調其生產以熱機械處理(Thermo-mechanical Process)而無使用任何化學物質。樹種有山毛櫸(Beech)、梣木(Ash)、櫟木(Oak)、槭木(Maple)、櫻桃木(Cherry)、胡桃木(Walnut),沿木材長度壓縮量約為20%,彎曲曲率半徑高達厚度的10倍;亦即「易彎木」厚度10mm可以彎曲100mm的半徑(圖15a、15b)。   |

1988年丹麥技術研究所(DTI)獲得關鍵性的技術突破,丹麥公司(Bendwood® Engineering)基於此專利技術製造供應木材壓縮機械,依規格造價在台幣300~500萬之間,目前全球已安裝50部以上,1989年匈牙利公司(Compwood™ Products Ltd.)以此木材壓縮設備專門生產數種闊葉樹可彎曲木。丹麥公司強調壓縮木材採用油壓與機械方法而未使用化學品或膠合劑,可以節省木材耗損與降低曲木的加工成本,壓縮木材可以任意方向彎曲或扭轉,提供設計者與藝術家無限的創意空間(圖16a、16b)。 1988年丹麥技術研究所(DTI)獲得關鍵性的技術突破,丹麥公司(Bendwood® Engineering)基於此專利技術製造供應木材壓縮機械,依規格造價在台幣300~500萬之間,目前全球已安裝50部以上,1989年匈牙利公司(Compwood™ Products Ltd.)以此木材壓縮設備專門生產數種闊葉樹可彎曲木。丹麥公司強調壓縮木材採用油壓與機械方法而未使用化學品或膠合劑,可以節省木材耗損與降低曲木的加工成本,壓縮木材可以任意方向彎曲或扭轉,提供設計者與藝術家無限的創意空間(圖16a、16b)。 |

2011年自助旅遊到印度聖城瓦拉納西 (Varanasi),沿著恆河從日出晨曦到日落夕陽走了六天,看著印度年輕人以傳統熱燻曲木加工技術與簡單手工具勤奮地工作 (圖17),他們憑著手工技藝用克難的方式完成船隻(圖18),走在恆河思考著臺灣木藝產業的未來,我們投入資金發展新科技的同時,是否也應該營造微型創業的環境,讓年輕人樂於去學習木工技藝發揮創意,返璞歸真回歸自然享受文明。 |

-

結語

臺灣年輕人豐富的創意將是未來木藝產業重要的軟實力,這些創意新苗必須在木工技藝的土壤裡孕育,才能茁壯開花結果而生生不息。在此,展望臺灣木藝產業傳承手工技藝,結合文化價值與地方觀光。展望臺灣木藝產業扎根工業技術,落實創新價值與技職教育。展望臺灣木藝產業發展先進科技,回歸自然健康與國際接軌。

(本文部份轉載至 台灣工藝 vol.53 季刊2014年6月號)

參考文獻

2011,卓志隆,熱處理木材之物理與抗生物劣化特性,林業研究專訊。

1989,Design 5+6,Danish Design Center。

Alexander von Vegesack,THONET,HAZAR Publishing。

2002,Xie Yan-jun, Liu Yi-xing, Sun Yao-xing,Heat-treated Wood and Its Development in Europe,Journal of Forestry Research。

Furniture Construction, Rudolph Willard, North Carolina State University , NC Univ. USA

Strength Design of Furniture, Carl A. Eckelman, Purdue Univ. , USA

http://www.bendywood.info/

http://www.compwood-products.com/

http://blog.gessato.com/2012/02/07/bendywood-by-petra-pavelkova/

http://buildingindustry.org/bendywood/